CMC-3D

Entwicklung einer automatischen Inline-Aufmaß- und Defekt-Erkennung zur effizienten, adaptiven Endbearbeitung komplexer CMC-Turbinenkomponenten

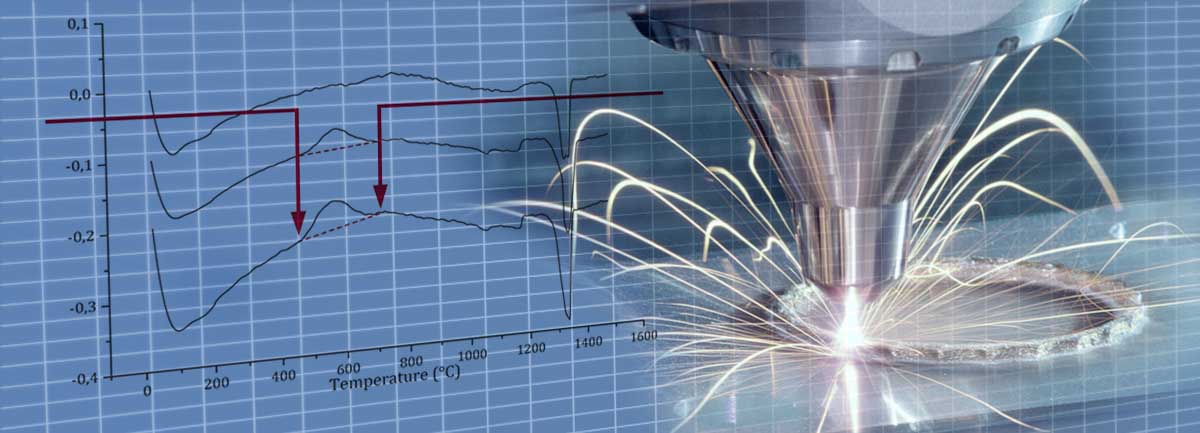

Die Effizienzsteigerung von Flugzeug-Triebwerken erfordert höhere Betriebstemperaturen. Keramische Faserverbundwerkstoffe (Ceramic Matrix Composites/CMC) halten den hohen Belastungen im Triebwerk stand und erlauben damit höhere Betriebs-Temperaturen als Komponenten aus Nickelbasis-Legierungen.

Die mechanische Bearbeitung der CMC-Komponenten stellt die Fertigungstechnologie vor neue Aufgaben. Die Werkstücke selbst weisen kleine Defekte wie Poren und Risse auf, die bearbeitet oder beachtet werden müssen. Darüber hinaus treten bei der spanenden Bearbeitung von oxidischen und nicht-oxidischen CMC-Werkstoffen Mikrorisse in der Oberfläche und lokale Abplatzungen und Ablösungen auf.

In CMC-3D wird die Ist-Geometrie des CMC-Rohteils durch hochgenaue 3D-Scans mit Weißlichtinterferometrie (WLI) erfasst. Basierend auf diesen Daten kann die NC-Bearbeitung flexibel und automatisiert unter Berücksichtigung eventueller Qualitätsfehler auf das Ist-Rohteil angepasst werden.

BCT integriert den WLI-Sensor in ein 5-Achs-Bearbeitungszentrum und realisiert die räumliche Zuordnung erkannter Defekte zur Geometrie des Bauteils. Zur optimalen Fräsbearbeitung der CMC-Komponenten kommt die Adaptionstechnologie zum Einsatz, die eine individuelle, auf die Defekte abgestimmte Bearbeitung ermöglicht.