Lösungen

Unsere innovativen Softwaresysteme realisieren komplexe Automatisierungsaufgaben beim Fräsen, Schleifen und der additiven Fertigung. Hierzu integrieren wir 3D-Scanner und Prozess-Sensoren in industrieübliche Maschinen und Roboter.

Mit den spezialisierten Anwendungsmodulen lassen sich Bauteile gemäß ihrer individuellen Form oder Verschleiß-Erscheinungen automatisch bearbeiten.

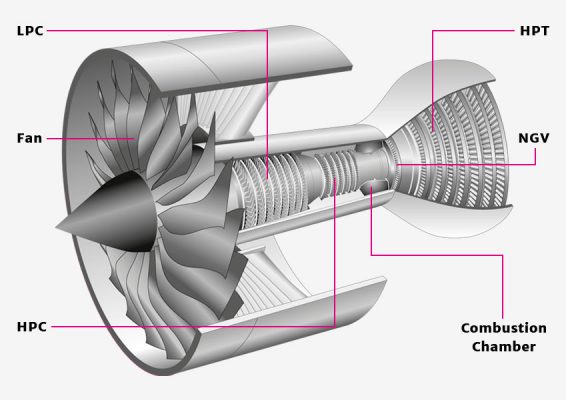

In automatisierten Prozessen reparieren unsere Kunden z. B. Triebwerks- oder Strömungsteile, individualisieren Komponenten mit AM, setzen Werkzeuge instand, entgraten Gusswerkstücke oder bearbeiten AM-Bauteile und vieles mehr.

Die Softwarelösungen von BCT sind modular aufgebaut und lassen sich zu automatisierten Prozessen und Prozessketten kombinieren.

- OpenSCAN: In-Prozess Laser-Linien-Scannen und Scandaten-Aufbereitung

- OpenFIT: Best-fit-Bearbeitung mit Messtaster-Daten und 3D-Scandaten

- OpenDED: NC-Bahn-Erzeugung für DED auf Basis von CAD- und 3D-Scandaten für additive und hybride Prozesse; automatischer DED-Prozess für Rotations-Bauteile

- OpenDATA: In-Prozess Sensordaten-Aufnahme, ortsaufgelöste Darstellung und Auswertung

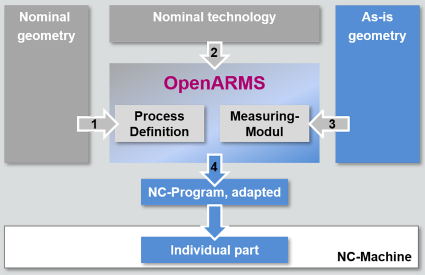

- OpenARMS: (Open Adaptive Repair and Manufacturing Software): anwendungs-spezifische Automatisierungslösungen für die adaptive Bearbeitung

BCT-Lösungen sind offen für industrie-üblichen CAD- und CAM-Formate, Sensoren, Steuerungen und unterstützen kartesische Maschinen sowie Industrieroboter.

Zur Anwendungsentwicklung stehen mehrere 3D-Drucker, ein 5-Achs-Bearbeitungszentrum, eine Roboterzelle mit 8-Achs-Roboter sowie verschiedene 3D-Linien-Scanner und Prozess-Sensoren zur Verfügung.

BCT: Individualität zählt

Oft unterscheidet sich die reale Bearbeitung von einem zuvor geplanten Vorgehen. Die Gründe sind vielfältig. So sind Bauteile nicht an der Position und in der Orientierung gespannt wie vorgesehen, oder weisen individuelle Form-Unterschiede z.B. auf Grund fertigungsbedingter Schwankungen oder Abnutzungen durch den Betrieb auf. Häufig erfordert die Berücksichtigung dieser Abweichungen eine aufwendige, manuelle Bearbeitung. Das geht besser!

Die unter OpenARMS zusammengefassten BCT-Lösungen erfassen Position und Form von Werkstücken und übertragen vordefinierte Strategien auf diese Bauteile oder nutzen die Informationen als Basis für den 3D-Druck (Auftragschweißen). Die automatisierte, bauteil-individuelle Bearbeitung nennen wir Adaptive Bearbeitung.

Ihre Vorteile (subtraktive Verfahren)

+ Automatische Berücksichtigung individueller Bauteilformen

+ Kein langwieriger manuellen Ausrichteprozesses

+ Reduzierung der Anforderungen an die Vorrichtung, was wiederum die Kosten senkt

+ Verringerung des Ausschusses

+ Minimierung der manuellen Nacharbeit.

Ihre Vorteile (additive Verfahren)

+ Optische oder taktile Erfassung der Substratgeometrie

+ Adaptive Aufbau-Strategien

OpenSCAN | Bauteilerfassung per Laser-Linien-Scan

Um individuell geformte Bauteile oder spezielle Aufspannsituation im Rahmen einer adaptiven Bearbeitung berücksichtigen zu können, müssen zunächst die Unterschiede zur nominellen Situation (CAD) ermittelt werden. Hierzu verfügen alle adaptiven Systeme über integrierte/angeschlossene Messtechnik.

Im einfachsten Fall lassen sich die Unterschiede mit schaltenden Tastern ermitteln. Meist sind sie bereits vom Maschinenhersteller in NC-Maschinen integriert und ermöglichen verlässliche Messungen einzelner Punkte. Die BCT Lösungen zur Adaptiven Bearbeitung verfügen über integrierte Mess-Module mit denen sich Messabläufe definieren und Ergebnisse anzeigen lassen.

Erfordert die Bearbeitungsaufgabe jedoch eine große Anzahl Messpunkte, so ist das Laser-Linien-Scannen besser geeignet. Dabei werden die Abstände eines auf das Bauteil projizierten Streifens zum Sensor punktweise ausgewertet. Das Verfahren ist sehr schnell und liefert gleichzeitig eine große Anzahl an Messpunkten. Mit OpenSCAN lassen sich diese Messvorgänge definieren. Spezielle Kompensationen erhöhen die Genauigkeit der Messungen – insbesondere, wenn diese aus unterschiedlichen Richtungen erfolgen.

Ihre Vorteile:

+ Messung des Bauteils in der Maschine mit dem Roboter

+ Kurze Messzeiten bei hoher Auflösung

+ Erfassung von Bauteilzuständen für unterschiedliche Zwecke

Anwendungen

Erfassung der Geometrie von Karbonfaser-Bauteilen

Beim Schäften von Werkstücken aus Verbundmaterial müssen einzelne Lagen definiert abgetragen werden. Die Kenntnis der Bauteilgeometrie ist hierbei Grundvoraussetzung. Die flächige Erfassung erfolgt schnell und genau mittels Laser-Linien-Scan.

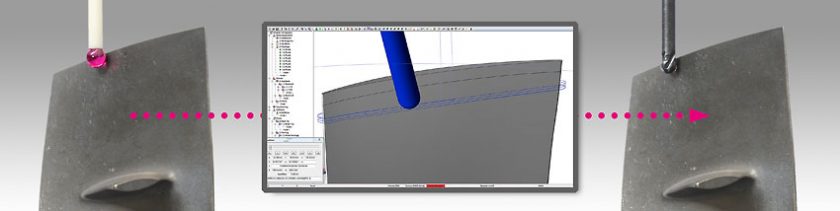

Reprofilierung von Ein- und Austrittskanten von Fan-Schaufeln

Die aktuelle Form der Ein- und Austrittskanten wird in einem ersten Prozessschritt erfasst. Das Laser-Linien-Scannen liefert hierzu die entsprechenden Daten, hoher Genauigkeit. Mit Hilfe der Ist-Daten berechnete die Software dann die NC-Programme zur Wiederherstellung des gewünschten Profilverlaufs.

3D Druck

Zur Kontrolle von Zwischenergebnissen nach dem Auftragen einer Anzahl an Lagen beim Laser-Auftragschweissen dient ein Scan mit einem Laser-Linien-Sensor. Der erfasste Zustand kann dann verwendet werden, um die nachfolgenden Prozessschritte anzupassen.

OpenFIT | Ausrichten von Bearbeitungen

Das exakte Ausrichten von Bauteilen zur Bearbeitung ist häufig ein Problem. Fertigungs-bedingte Abweichungen der einzelnen Bauteile, einfache Vorrichtungen oder Unterschiede bei deren Handhabung sind mögliche Ursachen. Aber, die Bearbeitung muss an der geplanten Position erfolgen und bei der Bearbeitung gegossener/gedruckter Rohteile sind Aufmaße zu berücksichtigen, um die Fertigteil-Geometrie in das Rohteil ‚einzupassen‘.

OpenFIT:

+ belastet das CAM System nicht

+ übernimmt bestehende NC-Programme

+ berücksichtigt die Eigenschaften der verwendeten Maschinen/Roboter sowie der Vorrichtung

Nach Import des CAD-Modells des Bauteils/der Vorrichtung sowie der Bearbeitungsprogramme erfolgen die Definition und Ausführung der Messungen zur Lage-Erfassung innerhalb der Maschine mittels integriertem Messmodul (taktiles Messen). Die direkte Kommunikation zwischen OpenFIT und der NC-Steuerung ermöglicht den automatischen Transfer von Mess-Programmen und der Ergebnisse. Ausgehend davon minimiert OpenFIT die Abweichungen zwischen Soll und Ist-Lage und orientiert so die Bearbeitung neu. Es besteht die Wahl, das NC-Programm anzupassen, oder die neue Orientierung an die Maschine zu senden.

Zusätzlich lassen sich Aufmaße an Bearbeitungsbereichen berücksichtigen. Dies gewährleistet eine entsprechende Materialmenge für eine sichere Prozessführung.

Ihre Vorteile

+ Entfall eines langwierigen, manuellen Ausrichteprozesses.

+ Senkung der Anforderungen an die Vorrichtung und damit verbundene Kostenreduzierung.

+ Kontrolle über das Bearbeitungs-Aufmaß

+ Einbindung in den derzeitigen Prozessablauf ohne großen Aufwand

+ Keine Neuberechnung der NC-Programme durch CAM nötig

+ Keine Änderung des NC-Programms bei „Frame“ Übertragung

Anwendungen

Kompensation von Aufpannfehlern:

Serienteile eingespannt in eine einfache Vorrichtung weisen Unterschiede in der Orientierung auf. Die Lage der Bauteile wird gemessen. Die NC-Programme werden entweder direkt angepasst oder unverändert(!) innerhalb eines neuen Koordinatensystems auf der Maschine ausgeführt.

Nachbearbeitung 3D gedruckter Bauteile:

Bohrungen, Passungen und Funktionsflächen werden nach dem eigentlichen Druck mittels klassischer Fertigungsmethoden wie Fräsen oder Bohren erstellt. Zur korrekten Orientierung der Bearbeitungen wird die Lage des Bauteils innerhalb der NC Maschine gemessen. Zur Steigerung der Genauigkeit berücksichtigt die Kompensation dabei zusätzlich die durch die Konstruktion noch verbliebenen Freiheitsgrade der Vorrichtung.

Nacharbeit von Gussteilen:

An größeren Gussteilen sind Flansche etc. zu bearbeiten. Dazu wird die Lage des Bauteils als auch das lokale Aufmaß an den Bearbeitungsstellen berücksichtigt. Die Information über Lage/Aufmaße erhält man entweder durch direktes Messen in der Bearbeitungsmaschine, oder durch den Import extern gemessener D

OpenDED | Adaptives Auftragschweißen (LMD)

Das automatisierte Auftragschweißen eröffnet vielfältige Möglichkeiten hinsichtlich Teile-Fertigung als auch -Reparatur. Features lassen sich zu einem späten Zeitpunkt Standardkomponenten hinzufügen, um diese an besondere Anforderungen anpassen zu können, verschlissene Bereiche können wieder aufgefüllt und mit den anderen Funktionalitäten des OpenARMS-Pakets bearbeitet werden.

OpenDED unterstützt die Anwendungen durch angepasste Bahngenerierung für den Schweißprozess, einschließlich spezielle An- und Abfahrbewegungen. Selbstverständlich lassen sich Aufschweißungen zuvor per Scan erfassten Flächen hinzufügen. Für rotations-symmetrische Bauteile stehen spezialisierte Aufbau-Strategien zur Verfügung, die die Rotationsachsen der Anlage in besonderer Weise nutzen.

OpenDED:

+ generiert Bahnen für das Auftragsschweißen

+ bietet Strategien sowohl für kartesischen Aufbau als auch für rotations-symmetrische Bauteile

+ fügt sich nahtlos in die OpenARMS-Software ein

Nach Import oder Scan der Substratgeometrie und Eingabe des Zielvolumens wird das Differenzvolumen ermittelt und mit entsprechenden Schweißbahnen gefüllt. Unterschiedliche Strategien erlauben eine Anpassung des Prozesses an die jeweiligen Anforderungen. Die Aufbaurichtung lässt sich ebenso festlegen wie die Orientierung des Schweißkopfes.

Rotationssymmetrische Bauteile lassen sich insbesondere auf Anlagen mit Rundachse mit einem Minimum an Start/Stops aufbauen. Die hinterlegte Anlagenbeschreibung einschließlich der Kinematik erlaubt eine vorherige Simulation der Bewegungsabläufe.

Ihre Vorteile

+ Integration in OpenARMS.

+ Erzeugung der Schweißbahnen mit unterschiedlichen Strategien.

+ Simulation der Bahnen

+ Optimierter Aufbau von Rotationsteilen

Anwendungen

Aufbau rotations-symmetrischer Bauteile und Ergänzung durch Features.

Beschichtungen von Bauteilen

Reparatur von Werkzeugen durch adaptives Aufschweißen und anschließendes Fräsen mit OpenARMS

OpenDATA | Erfassung und räumliche Zuordnung von Prozessdaten

Prozesse lassen sich nur verbessern, wenn genug Informationen über sie zur Verfügung stehen. Betrachtet man einen Fräsprozess, so lassen sich Schwingungen und Fräskräfte, Drehzahlen und Vorschub messen. Auch beim Laserauftragschweißen kann ein Vielzahl an Parametern angefangen mit der Laserleistung bis hin zur Schmelzbad-Temperatur erfasst werden.

Mit OpenDATA lässt sich nun auch die Frage beantworten, wo, bezogen auf das Bauteil, welche Werte gemessen worden sind! Diese örtliche Auflösung erlaubt einen schnellen und praxisgerechten Einblick in den jeweiligen Prozess und liefert somit verlässliche Informationen zur Optimierung oder zur Überwachung.

OpenDATA verbindet Positionsinformationen von der Maschine mit den Messwerten externer Sensoren.

Auch für Ihre Problemstellung finden wir eine Lösung!

Ihre Vorteile

+ Präzise Zuordnung der Messwerte zum Bauteil selbst

+ Unterstützung der verschiedensten Sensoren (National Instruments Schnittstelle)

+ Übersichtliche Darstellung der Messwerte

Anwendungen

Temperatur-Erfassung beim Laser-Auftragschweißen

Im Rahmen eines Projekts mit dem Institut für Lasertechnik ILT in Aachen werden Schmelzbad-Temperaturen aufgezeichnet und den Positionen auf dem Bauteil zugeordnet. Dies erlaubt eine tiefere Einsicht in den Prozess und eröffnet den Forschern neue Analysen und Auswertungen, die letztendlich wieder zur Optimierung des Prozesse herangezogen werden können.

OpenARMS | Adaptive Bearbeitung für subtraktive Fertigungs-Verfahren

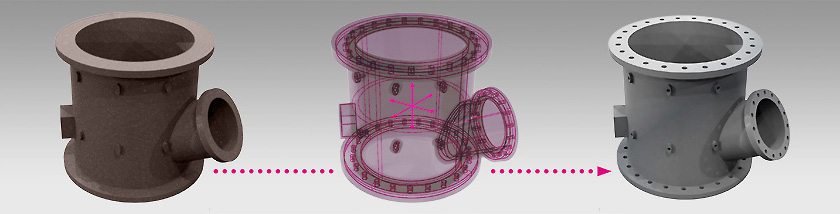

Individuell geformte Bauteile stellen für jede Serienbearbeitung eine Herausforderung dar. Hierbei unterstützt das BCT System OpenARMS (open Adaptive Repair and Manufacturing Software) durch Berücksichtigung der Aufspannlagen als auch der jeweiligen Bauteilform. Zunächst wird die Ist-Situation mit Hilfe des integrierten Messmoduls und taktiler oder optischer Sensoren erfasst. Hierauf basierend erfolgt eine geometrische Anpassung der jeweiligen Fertigungsprogramme. Bearbeitungs-Vorgaben werden automatisch auf jedes einzelne, individuell geformte Bauteil übertragen. Die enge Anbindung an die Anlagen ermöglicht eine Serienbearbeitung der individuellen Bauteile.

Die mögliche Einbindung unterschiedlicher CAD- und NC-Formate, sorgt für eine reibungslose Zusammenarbeit mit den kundenspezifischen Systemen.

OpenARMS bildet somit das Bindeglied zwischen idealen CAD/CAM-Beschreibungen und den realen, teils individuell geformten Bauteilen. Das Verfahren der Adaption ist dabei nicht auf spezielle Fertigungsverfahren beschränkt.

Ihre Vorteile:

+ Berücksichtigung individueller Form und Lage der Bauteile

+ Integrierte Erfassung von Bauteil-Form und -Lage, optisch oder taktil

+ Automatisierte Bearbeitung durch direkte Anbindung an die Bearbeitungsmaschinen

+ Einhaltung enger Toleranzen, auch bei individuellen Formen

Systeme zur Adaptiven Bearbeitung, additiv oder subtraktiv, bestehen immer aus der Kombination von Messtechnik und Anlagen. Für einen reibungslosen Austausch von Status-Informationen und Daten zwischen den Komponenten ist OpenARMS direkt an die jeweiligen Anlagen angebunden. Dies erlaubt das Senden von Messprogrammen, das Empfangen der Messergebnisse sowie die Übertragung und Ausführung angepasster NC Programme.

BCT liefert Ihnen neben der Software auch die passende Sensorik zur Erfassung der Ist-Geometrie, die Spannelemente bis hin zur kompletten Anlage inklusive NC-Maschinen/Robotern.

Ihre Vorteile

+ Lieferung des Komplettsystems aus einer Hand

+ Reibungslose Integration unterschiedlicher Komponenten

+ Abbildung komplexer Prozessabläufe